روبند قالب در قالبگیری تزریق پلاستیک: راهنمای جامع

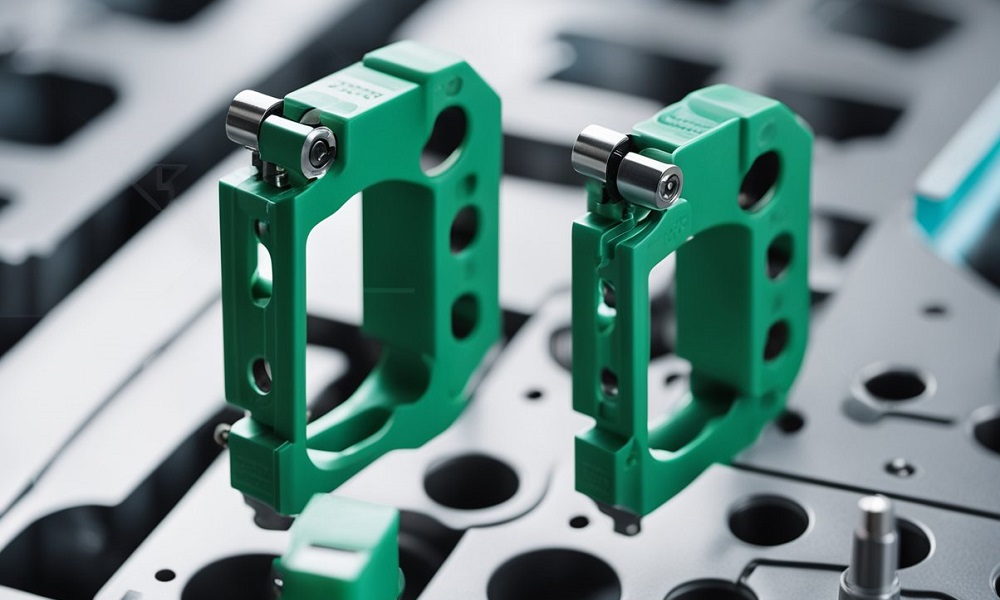

اگر در صنعت قالبگیری تزریق پلاستیک فعالیت میکنید، میدانید که روبندهای قالب جزء مهمی از فرآیند هستند. از روبند قالب برای محکم کردن نیمههای قالب در طول فرآیند قالبگیری تزریقی استفاده میشود. روبندها اطمینان میدهند که قالب در جای خود باقی میماند و قطعات پلاستیکی با مشخصات صحیح ساخته میشوند.

انواع مختلفی از روبند قالب وجود دارد، از جمله روبندهای هیدرولیک و مکانیکی. روبندهای هیدرولیک گرانتر از روبندهای مکانیکی هستند اما کنترل نیروی گیره دقیقتری را ارائه میدهند. از طرف دیگر روبندهای مکانیکی نگهداری آسانتری دارند. نوع روبند قالبی که انتخاب میکنید به نیازها و بودجه خاص شما بستگی دارد. انتخاب روبند قالب مناسب برای فرآیند قالبگیری تزریقی بسیار مهم است. روبند مناسب اطمینان میدهد که قطعات پلاستیکی شما با مشخصات صحیح تولید و فرآیند شما به خوبی انجام میشود.

اصول اولیه روبندهای قالب

یک سیستم گیره قالب دو نیمه از قالب را در طول فرآیند قالبگیری تزریقی به هم محکم میکند. روبندها در اطراف قالب قرار میگیرند و برای اطمینان از تراز و فشار مناسب، سفت میشوند. روبندهای قالب جزء ضروری سیستمهای قالبگیری تزریقی هستند که برای ثابت نگه داشتن قالب در طول فرآیند تزریق استفاده میشوند. آنها اشکال و اندازههای مختلفی دارند و طراحی آنها به نوع قالب و دستگاهی که در آن استفاده میشود بستگی دارد.

عملکرد روبندهای قالب

وظیفه اصلی روبندهای قالب، نگه داشتن قالب در محل خود در طول فرآیند تزریق است. این تضمین میکند که قالب ثابت میماند و حرکت نمیکند یا جابجا نمیشود، که میتواند باعث نقص در محصول نهایی شود. همچنین، روبندهای قالب به حفظ تراز مناسب قالب کمک میکند که برای تولید قطعات با کیفیت بالا ضروری است. روبندهای قالب علاوه بر نگه داشتن قالب در جای خود، به توزیع یکنواخت نیروی روبند در سراسر قالب نیز کمک میکنند. این امر از تاب برداشتن یا اعوجاج قالب در طول فرآیند تزریق جلوگیری میکند که میتواند منجر به نقص در محصول نهایی شود.

فرآیند قالبگیری تزریقی

روبندهای قالب نیمههای قالب را محکم میکنند زیرا فرآیند قالبگیری تزریقی آن را با مواد مذاب پر میکند. قالبگیری تزریقی یک فرآیند تولیدی است که برای تولید قطعات از طریق تزریق مواد مذاب به داخل قالب استفاده میشود. این فرآیند را میتوان به چند مرحله تقسیم کرد، از جمله بستن قالب، تزریق، خنکسازی و تخلیه. در این بخش به مکانیزم گیره قالب و محاسبه نیروی روبند قالب میپردازیم.

مکانیزم گیره روبند قالب

مکانیزم گیره قالب وظیفه نگه داشتن دو نیمه قالب را در کنار هم در طی فرآیند قالبگیری تزریقی بر عهده دارد. این شامل یک صفحه ثابت و یک صفحه متحرک است که توسط یک سیستم نوار اتصال به هم متصل میشوند. سیستم نوار اتصال حرکت موازی صفحات را تضمین میکند و اطمینان میدهد که قالب در طول مراحل تزریق و خنک شدن بسته باقی میماند.

همچنین، مکانیزم گیره قالب شامل سیستمی است که نیروی لازم را برای نگهداری نیمههای قالب در کنار هم اعمال میکند. نیروی مورد نیاز برای بسته نگه داشتن قالب در حین تزریق، نیروی روبند قالب نامیده میشود.

محاسبه نیروی روبند قالب

نیروی روبند قالب مورد نیاز برای قالبگیری تزریقی به عوامل مختلفی از جمله ناحیه پیش بینی قطعه، تعداد حفرههای قالب و مواد مورد استفاده بستگی دارد. ناحیه پیش بینی قطعه، ناحیهای از قطعه است که از جهت نیروی روبند قابل مشاهده است.

برای محاسبه نیروی روبند قالب میتوانید از فرمول زیر استفاده کنید:

2000/فشار تزریق (psi)*مساحت پیش بینی قطعه (in²)=نیروی گیره قالب (تن)

به عنوان مثال، اگر مساحت پیش بینی قطعه 10 اینچ مربع و فشار تزریق 20000 psi باشد، نیروی روبند قالب مورد نیاز خواهد بود:

100 = 20000/2000*10

مکانیزم گیره قالب و محاسبه نیروی روبند قالب برای فرآیند قالبگیری تزریقی ضروری است. درک این مفاهیم میتواند به شما در بهینهسازی فرآیند قالبگیری تزریقی و تولید قطعات با کیفیت بالا کمک کند.

انتخاب مواد

یکی از مهمترین ملاحظات در طراحی روبندهای قالب، انتخاب مواد است. روبندهای قالب معمولاً از فولاد سخت تولید میشوند که قادر به مقاومت در برابر فشارها و دماهای بالا در فرآیند قالبگیری تزریقی است. با این حال، درجات مختلفی از فولاد موجود است که هر کدام نقاط قوت و ضعف خاص خود را دارند. مهم است که مادهای را انتخاب کنید که به اندازه کافی قوی باشد تا قالب شما را در جای خود نگه دارد، اما همچنین به اندازه کافی بادوام باشد که در برابر استفاده مکرر مقاومت کند.

اندازه و مشخصات روبند قالب

یکی دیگر از نکات مهم در طراحی روبندهای قالب، اندازه و مشخصات خود روبندها است. روبندهای قالب در اندازهها و شکلهای مختلفی وجود دارند و مهم است که روبند مناسب برای کاربرد خاص خود انتخاب کنید. عواملی که باید در نظر بگیرید عبارتند از اندازه و وزن قالب شما، اندازه دستگاه قالبگیری تزریقی و مقدار نیروی گیره که برای نگه داشتن قالب در جای خود لازم است.

علاوه بر اندازه و مشخصات، ویژگیهای دیگری که در طراحی روبندهای قالب باید در نظر گرفت عبارتند از: تعداد و نحوه قرارگیری پیچهای روبند، شکل سطح روبند و نوع مکانیزم قفلی که برای نگهداری روبند در جای خود استفاده میشود. با در نظرگیری دقیق این عوامل، از طراحی، عملکرد و قابلیت اطمینان بهینه روبند خود در فرآیند قالبگیری تزریقی اطمینان حاصل خواهید کرد.