نرخ تغذیه و سرعت برش

ماشینکاری CNC (کنترل عددی کامپیوتری) یک فرآیند تولید کاهشی است که از کدهای برنامهریزی شده برای کنترل حرکت محور ابزار استفاده میکند. این کدها شامل تمام پارامترهای برش لازم مانند نحوه حرکت و سرعت ابزار برش، سرعت اسپیندل، نرخ تغذیه و غیره هستند.

در نظر گرفتن این پارامترها هنگام طراحی محصولات برای عملیات ماشینکاری CNC ضروری است. بهینهسازی بخشهای مختلف فرآیند ماشینکاری CNC توسط این پارامترها تضمین میشود. عمر ابزار و مصرف برق با سرعت برش بهینه میشود. همچنین، زمان ماشینکاری و زبری سطح محصولات نهایی توسط نرخ تغذیه کنترل میشود. از این رو، مهندسان و ماشینکاران باید در مورد سرعت برش و نرخ تغذیه، تفاوت بین آنها و نحوه استخراج سرعت برش و نرخ تغذیه اطلاعات داشته باشند. برای این منظور ادامه مطلب را بخوانید.

نرخ تغذیه یا پیشروی چیست؟

در طول یک دور اسپیندل، مسافت طی شده توسط ابزار برش به عنوان نرخ تغذیه شناخته میشود. همچنین، میتوان آن را سرعت درگیری ابزار برش نامید که معمولاً بر حسب اینچ بر دقیقه یا میلیمتر بر دقیقه اندازهگیری میشود. تغییر در نرخ پیشروی به جنس قطعه کار (فولاد، چوب، آلومینیوم، فولاد ضد زنگ و غیره)، جنس ابزار (HSS، سرامیک، سرمت و غیره) و سایر عوامل برش، مانند پرداخت سطح و ویژگیهای دستگاه CNC بستگی دارد.

انتخاب نرخ پیشروی بهینه

هر جنبهای از فرآیند ماشینکاری CNC از ایمنی گرفته تا بهرهوری، عمر ابزار و کیفیت محصول، مستقیماً با نرخ پیشروی مرتبط است. هنگام انتخاب نرخ پیشروی، عوامل زیر باید در نظر گرفته شوند.

- بهرهوری: برای بهرهوری بالاتر، نرخ پیشروی را میتوان با از دست دادن کیفیت سطح افزایش داد. در مورد دیگر، با حفظ نرخ پیشروی پایدار، میتوان سرعت برش را افزایش داد.

- صافی سطح: با نرخ پیشروی پایینتر میتوان به پرداخت سطح بهتری دست یافت. میتوان نرخ پیشروی بالاتر را برای برشهای خشن در نظر گرفت. به عنوان مثال، نرخ پیشروی را میتوان برای عملیات پرداختکاری 0.01-0.05 میلیمتر بر دور و برای عملیات تراشکاری خشن 0.1-0.3 میلیمتر بر دور در نظر گرفت.

- هندسه ابزار برش: صافی سطح محصولات میتواند جدا از نرخ پیشروی، تحت تأثیر هندسه ابزار قرار گیرد. در صورت امکان هندسه، میتوان مقدار بالاتری از نرخ برش را استفاده کرد.

- قابلیت ماشینآلات: نیروی برش و ارتعاشات میتواند به دلیل نرخ پیشروی بالاتر رخ دهد. نرخ پیشروی باید بسته به جذب و انتقال نیروهای بالا و ارتعاشات ابزار ماشین انتخاب شود.

سرعت برش چیست؟

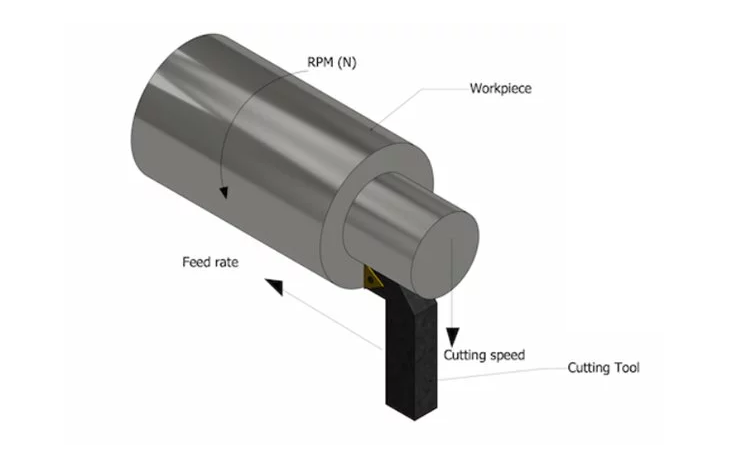

سرعت نسبی بین ابزار برش و سطح قطعه کار عموماً به عنوان سرعت سطح یا سرعت برش شناخته میشود. همچنین، میتوان آن را به صورت فاصله خطی متر در دقیقه که ماده ابزار برش برای یک فرآیند برش از روی سطح قطعه کار عبور میکند، تعریف کرد.

پارامترهای اصلی ماشینکاری CNC، مانند مصرف برق، دمای برش و عمر ابزار و غیره، با سرعت برش تعیین میشوند. مقادیر سرعت برش با توجه به مواد مختلف مانند فولاد پرکربن، فولاد کم کربن، آلومینیوم و پلاستیک متفاوت خواهد بود. برخی از ابزارها یا فرآیندها مانند ابزارهای رزوهزنی و ابزارهای آجزنی با سرعت برش کمتری نسبت به موارد ذکر شده کار میکنند.

انتخاب سرعت برش بهینه

برای به دست آوردن بهترین خروجی از فرآیند ماشینکاری CNC، باید سرعت برش بهینه تضمین شود. سرعت برش بهینه برای یک فرآیند ماشینکاری CNC خاص را میتوان با استفاده از عوامل زیر پیشبینی کرد.

- سختی قطعه کار: مقاومت یک ماده در برابر تغییر شکل ناشی از سایش، فرورفتگی و خراشیدگی عموماً سختی نامیده میشود. در طول فرآیند ماشینکاری، باید مراقبتهای خاصی برای قطعه کار سختتر انجام شود، زیرا آنها میتوانند به راحتی عملکرد ابزار را خراب کنند. در طول ماشینکاری یک ماده سختتر، باید سرعت برش کمتری اعمال شود. به عنوان مثال، برای تیتانیوم در مقایسه با فولاد، سرعت برش کمتری مورد نیاز است.

- استحکام ابزار برش: برای عملیات ماشینکاری، استحکام لبه برش ابزار نقش مهمی در سرعتهای برش مجاز ایفا میکند. به عنوان مثال، در حین ماشینکاری، برای سرعتهای برش بالاتر، میتوان از ابزارهای برشی با استحکام بالا مانند تنگستن کارباید و نیترید بور کربن (CBN) استفاده کرد. از سوی دیگر، برای سرعتهای برش پایینتر، میتوان از ابزارهای برشی فولادی HSS استفاده کرد.

- عمر ابزار: در سرعتهای برش بالاتر، ابزار برشی به سرعت فرسوده میشود که منجر به کاهش عمر ابزار میشود. یکی دیگر از عوامل مهم برای تعیین سرعت برش، مدت زمانی است که مهندس یا ماشینکار میخواهد روی آن ابزار کار کند. در درجه اول، این شامل پارامترهایی مانند هزینه ابزار و تعداد قطعات تولیدی میشود. اگر این پارامترها در محدوده مجاز باشند، میتوان از سرعت برش بالا استفاده کرد.

چرا سرعتها و پیشرویها در ماشینکاری مهم هستند؟

سرعتها و پیشرویها در ماشینکاری مهم هستند زیرا مقدار حذف مواد را تعیین میکنند. آنها میتوانند به طور قابل توجهی بر عمر ابزار تأثیر بگذارند. تفاوت بین نرخ تغذیه و سرعت برش را میتوان با یک عامل حیاتی به نام دمای برش تعیین کرد، زیرا دمای برش بالاتر میتواند پارامترهایی مانند عمر ابزار و زبری سطح را مختل کند. اثرات نامرغوب سرعت برش و نرخ تغذیه روی مواد نرمتر (آلومینیوم یا رزین) قابل مشاهده نیست؛ زیرا فضای کافی برای خطا وجود دارد. با این حال، اثرات نامطلوب آن روی مواد سختتر (تیتانیوم یا اینکونل) قابل مشاهده است؛ زیرا محدوده محدودی برای خطا وجود دارد.

اگر تفاوت کمی بین سرعت برش و نرخ تغذیه وجود داشته باشد، ابزار برش به سرعت میشکند. سرعتها و پیشرویها برای دستیابی به زبری سطح بهتر الزامی هستند. اگر دستگاه با مقدار بالایی از نرخ ابزار و سرعت اسپیندل کار کند، علائم لرزش روی سطح ماده ظاهر میشود.

تفاوت بین نرخ تغذیه و سرعت برش

در حالی که هم نرخ تغذیه و هم سرعت برش بر عملکرد کلی دستگاه تأثیر میگذارند، در واقع به دو چیز متفاوت اشاره دارند. برای به دست آوردن بهترین نتیجه از دستگاه CNC خود، درک تفاوت بین این دو مهم است.

- تفاوت اصلی بین نرخ تغذیه و سرعت برش این است که نرخ تغذیه سرعتی است که ابزار با آن در قطعه کار حرکت میکند، در حالی که سرعت برش سرعتی است که لبه برش ابزار با آن حرکت میکند. به عبارت دیگر، نرخ تغذیه معیاری از سرعت حرکت ابزار در ماده است در حالی که سرعت برش معیاری از سرعت واقعی برش ابزار است.

- سرعت برش عموماً بر حسب متر بر دقیقه اندازهگیری میشود که با Vc نشان داده میشود. نرخ تغذیه عموماً بر حسب میلیمتر بر دور یا میلیمتر بر دقیقه اندازهگیری میشود که با s یا f نشان داده میشود.

- در حین ماشینکاری، سرعت برش بر نیروی برش و مصرف برق تأثیر میگذارد. اما نرخ تغذیه تأثیری ندارد.

- سرعت برش هیچ نقشی در انحراف جهت براده از حالت متعامد ندارد. با این حال، تقریباً در هر مورد، نرخ تغذیه بر جریان جهت واقعی براده تأثیر میگذارد.

- دمای برش، سایش ابزار و عمر ابزار کمتر تحت تأثیر نرخ پیشروی قرار میگیرند. اما سرعت برش به شدت تحت تأثیر قرار خواهد گرفت.

- ایجاد شیار یا رد پیشروی روی سطح ماشینکاری مستقیماً به سرعت برش بستگی ندارد. با این حال، ردهای پیشروی روی سطح محصول نهایی مستقیماً به نرخ پیشروی بستگی دارند و این مستقیماً نشاندهنده زبری سطح است.

چگونه نرخ پیشروی و سرعت برش را تعیین کنیم؟

معادلات بالا تمام پارامترهای لازم برای تعیین سرعت برش و نرخ پیشروی را نشان میدهند. برای تعیین سرعت برش و پیشروی، سرعت اسپیندل شرط اساسی است. پیشروی نهایی را میتوان با تعیین پیشروی به ازای هر دندانه روش به دست آورد.

ملاحظات مهم دیگر

محدودیت سرعت اسپیندل

برای تعریف سرعت برش بر حسب دور در دقیقه، به فوت سطح در دقیقه (SFM) بر اساس جنس و قطر برش نیاز است. گاهی اوقات، با محاسبه سرعت ابزار دقیق و/یا سرعت مواد خاص، سرعت محاسبه شده غیرممکن میشود.

در چنین حالتی، ماشینکار باید ابزار را با حداکثر سرعت راحت دستگاه به کار بیندازد و بار برادهبرداری مورد نیاز برای قطر حفظ شود. با این کار، در حداکثر سرعت دستگاه، میتوان به پارامترهای بهینه دست یافت.

مسیر غیرخطی

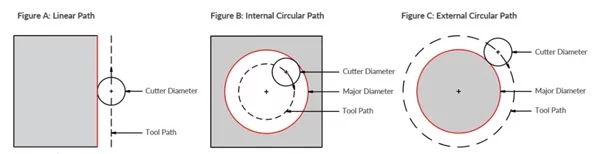

به طور کلی، نرخهای پیشروی به عنوان یک حرکت خطی فرض میشوند. با این وجود، مواردی وجود دارد که نرخهای پیشروی در یک مسیر درونیابی قوسی یا دایرهای (قطر خارجی یا قطر داخلی) هستند. با افزایش عمق برش، زاویه درگیری روی ابزار افزایش مییابد که منجر به یک مسیر غیرخطی میشود. درگیری ابزار برای گوشههای داخلی در مقایسه با گوشههای خارجی بیشتر است.

تعامل سرعت برش و نرخ پیشروی

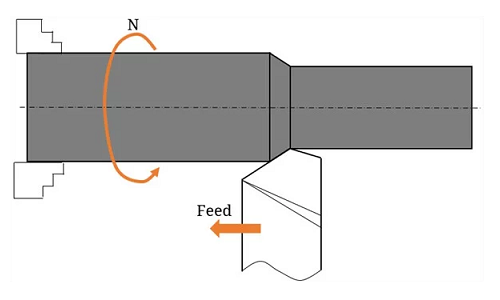

در طول ماشینکاری، ابزار برش سطح قطعه کار را فشرده میکند و یک لایه نازک از ماده را به شکل براده برمیدارد. سرعت نسبی بین قطعه کار و ابزار برش برای انتقال نیروی فشاری مورد نیاز مطلوب است. سرعت نسبی اولیه توسط سرعت برش تولید میشود که به پیشبینی حذف ماده کمک میکند.

برای پیشبینی حذف ماده از کل سطح قطعه کار، باید یک حرکت همزمان دیگر به نام حرکت پیشروی برای ابزار برش یا قطعه کار (که برای عملیات فرزکاری مختلف متفاوت است) در امتداد جهت مورد نظر فراهم شود. این اقدامات همزمان نرخ پیشروی و سرعت برش به همراه حرکت پیشروی، الزامات اساسی ماشینکاری را برآورده میکنند.