مقدمهای بر تراشکاری

1.2. تعریف تراشکاری

تراشکاری [Turning] یک فرآیند تولید کاهشی [Subtractive Manufacturing] است که از یک ابزار تراش (معمولا یک ابزار غیر چرخشی)، برای دستیابی به اشکال مختلف بر روی قطعات پلاستیکی، فلزی، چوبی یا سنگی دوار استفاده میکند. معمولاً اصطلاح “تراشکاری” معمولا برای تولید سطوح خارجی اختصاص داده میشود، در حالی که همین عمل هنگامیکه بر روی سطوح داخلی اعمال میشود، “بورینگ [Boring]” نامیده میشود. بنابراین عبارت “تراشکاری و بورینگ” خانواده بزرگتری از فرآیندهای ساخت و تولید که به نام ماشینکاری شناخته میشوند را تشکیل میدهند.

هنگام تراشکاری، قطعه کار (قطعهای که در معرض عملیات تراشکاری قرار میگیرد را “قطعه کار” یا “جزء ماشینکاری” مینامند.) چرخانده میشود و یک ابزار برش در امتداد 1، 2 یا 3 محور حرکتی برای تولید قطر و عمق دقیق بر روی آن حرکت میکند. تراشکاری را میتوان به کمک دستگاه تراش منوال به شکل سنتی انجام داد، که اغلب نیاز به نظارت مستمر توسط اپراتور دارد. یا با استفاده از دستگاه تراش اتوماتیک که نیاز به حضور اوپراتور ندارد. امروزه رایجترین روش تولید قطعات پیچیده صنعتی کنترل عددی کامپیوتری است که بیشتر با نام CNC شناخته میشود.

2.2. عملیات تراشکاری

عملیاتهای تراشکاری معمولاً بر روی یک ماشین تراش انجام میشود که قدیمیترین ماشین ابزار محسوب میشود. این عملیاتها در دسته عملیات اصلی و فرعی تراشکاری تقسیمبندی میشوند. این نوع فرآیندها میتوانند اشکال مختلفی از مواد مانند قطعات کارهای استوانه، مخروطی، شیاردار، رزوهدار و … را تولید کنند. به طور کلی در تراشکاری از ابزارهای برش تک نقطهای ساده استفاده میشود. هر گروه از مواد قطعه کار دارای مجموعهای بهینه از زوایای ابزار است که در طول سالها توسعه یافتاند.

فرآیند کلی تراشکاری شامل چرخاندن قطعه کار است در حالی که ابزار برش به موازات محور چرخش حرکت میکند. چرخش را میتوان بر روی سطح خارجی قطعه و همچنین سطح داخلی انجام داد. محورهای حرکت ابزار ممکن است به معنای واقعی کلمه یک خط مستقیم باشند، یا ممکن است در امتداد مجموعهای از منحنیها یا زوایا باشند، اما اساساً خطی هستند (به معنای غیر ریاضی).

چهار عملیات اصلی تراشکاری

چهار عملیات تراشکاری خاص وجود دارد:

2.1. روتراشی و داخل تراشی – Turning

یکی از اساسی ترین فرآیندهای تراشکاری است که شامل تراش یک قطعه کار چرخشی توسط یک ابزار برش تک نقطهای است که حرکت آن موازی با محور چرخش است. تراشکاری در هر دو سطح خارجی و داخلی قطعات قابل انجام است.

- مخروط تراشی – Tapered turning

تراشکاری مخروطی شکلی استوانهای ایجاد میکند که به تدریج از یک سر به سر دیگر از قطر آن کاسته میشود.

- کُره تراشی – Spherical generation

- با چرخش یک قطعه حول یک محور ثابت چرخش و حرکت دایرهای ابزار بر روی آن، یک سطح نهایی کروی ایجاد میشود.

- سخت تراشی – Hard turning

سخت تراشی نوعی عملیات تراشکاری است که بر روی موادی با سختی راکول بیشتر از 45 انجام میشود. معمولاً پس از عملیات حرارتی قطعه کار انجام میشود. این فرآیند برای جایگزینی یا محدود کردن عملیات فرزکاری سنتی در نظر گرفته شده است.

2.2. پیشانی تراشی – Facing

اغلب اولین و اغلب آخرین عملیاتی است که در تولید قطعات ماشینکاری انجام میشود. در این روش ابزار تراش در زوایای قائم با محور چرخش حرکت میکند در حالی که قطعه در حال چرخش است.

2.3. برش – Parting

برای ایجاد شیارهای عمیق استفاده میشود که یک جزء کامل یا نیمه کامل را از قسمت اصلی خود حذف میکند.

2.4. شیار زنی – Grooving

همانند عملیات برش است، با این تفاوت که شیارها به جای جدا کردن یک جزء کامل، قسمتی از قطعه کار، به عمق خاصی بریده میشوند. شیار زنی را میتوان بر روی سطوح داخلی و خارجی و همچنین روی سطح پیشانی قطعه انجام داد.

عملیات غیر اختصاصی تراشکاری

3.1. بورینگ – Boring

بزرگ کردن یا پرداخت کردن یک سوراخ موجود که قبلا توسط عملیات سوراخکاری، قالبگیری و غیره ایجاد شدهاست بورینگ نام دارد.

3.2. سوراخکاری – Drilling

حذف مواد از داخل قطعه کار با استفاده از یک ابزار برشی به نام مته سوراخکاری نام دارد. در این فرآیند از متههای استاندارد ته گرد یا ته کونیک (مورس) استفاده میشود.

3.3. آج زنی – Knurling

برش یک الگوی دندانه دار بر روی سطح یک قطعه برای استفاده به عنوان یک دستگیره دستی یا برای زیبایی با استفاده از یک ابزار به نام قرقره آج عملیات آج زنی نام دارد.

3.4. برقوکاری – Reaming

عملیات پرداخت کاری که مقدار کمی از سطح سوراخی که قبلاً حفر شدهاست را با استفاده از ابزار برشی به نام برقو یا ریمر جدا میکند، برقوکاری نام دارد. این فرآیند برای ایجاد سوراخهای داخلی با قطرهای بسیار دقیق انجام میشود. به عنوان مثال، یک سوراخ 6 میلیمتری با سوراخ کردن با مته 5.98 میلیمتری ایجاد میشود و سپس به ابعاد دقیق تبدیل میشود.

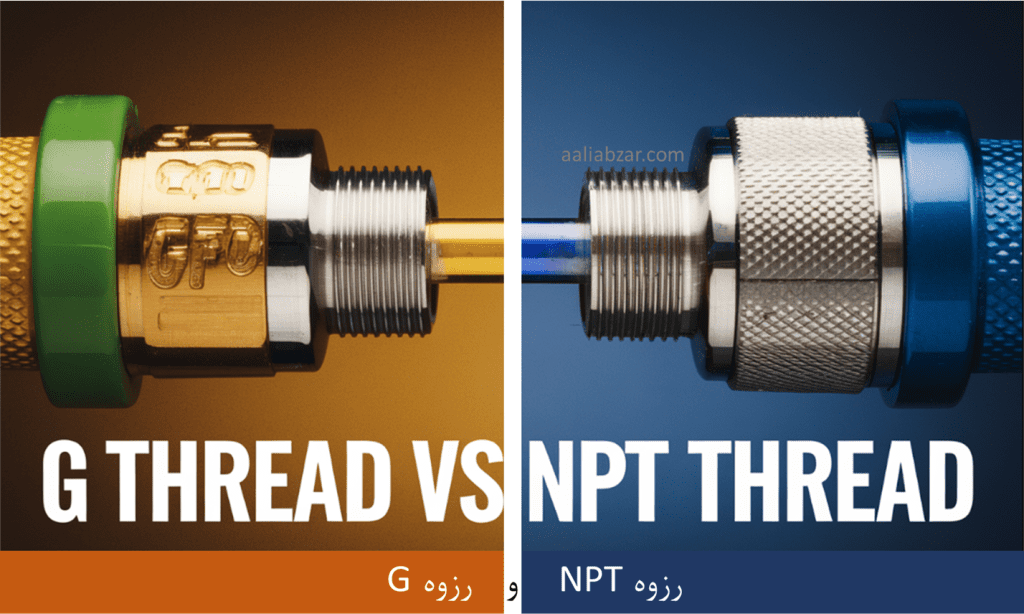

3.5. رزوه تراشی – Threading

هر دو رزوه پیچ استاندارد و غیر استاندارد را میتوان با استفاده از یک ابزار برش مناسب ایجاد کرد. رزوه 60 یا 55 درجه چه به صورت خارجی ( معمولا قلاویزکاری) و چه در داخل سوراخ ( معمولا حدیده کاری) در قطعه کار ایجاد میشود.

4. پارامترهای مهم در تراشکاری

هنگام تراشکاری، حرکت ابزار برش توسط چندین پارامتر مشخص میشود. این پارامترها برای هر عملیات بر اساس جنس قطعه کار، جنس ابزار، اندازه ابزار و موارد دیگر انتخاب میشوند.

- تغذیه یا پیشروی برش: مسافتی که ابزار برش یا قطعه کار در طول یک دور چرخش اسپیندل پیش میرود، که بر حسب اینچ بر دور (IPR) اندازهگیری میشود. در برخی عملیات، ابزار به قطعه کار و در برخی دیگر، قطعه کار به ابزار فرو میرود. برای یک ابزار چند نقطهای، پیشروی برش همچنین برابر است با پیشروی به ازای هر دندانه، که بر حسب اینچ بر دندانه (IPT) اندازهگیری میشود، ضرب در تعداد دندانههای ابزار برش.

- سرعت برش: سرعت سطح قطعه کار نسبت به لبه ابزار برش در طول برش، که بر حسب فوت بر دقیقه (SFM) اندازهگیری میشود.

- سرعت اسپیندل: سرعت چرخش اسپیندل و قطعه کار بر حسب دور در دقیقه (RPM). سرعت اسپیندل برابر است با سرعت برش تقسیم بر محیط قطعه کار که برش در آن انجام میشود. برای حفظ سرعت برش ثابت، سرعت اسپیندل باید بر اساس قطر برش تغییر کند. اگر سرعت اسپیندل ثابت نگه داشته شود، سرعت برش تغییر خواهد کرد.

- نرخ تغذیه (پیشروی): سرعت حرکت ابزار برش نسبت به قطعه کار هنگام برش ابزار. نرخ تغذیه بر حسب اینچ در دقیقه (IPM) اندازهگیری میشود و حاصلضرب پیشروی برش (IPR) و سرعت اسپیندل (RPM) است.

5. ابزار تراشکاری

زوایا، شکلها و اندازههای مختلف یک ابزار برش تک نقطهای مستقیماً با سطح حاصل از قطعه کار در حین عملیات ماشینکاری مرتبط هستند. انواع مختلفی از زوایا مانند زاویه براده، زاویه براده جانبی، زاویه لبه برش و شعاع دماغه وجود دارد که میتوانند نسبت به قطعه کار متفاوت باشند. همچنین، اشکال زیادی از ابزارهای برش تک نقطهای مانند V شکل و مربعی وجود دارد. معمولاً از یک نگهدارنده ابزار مخصوص برای نگه داشتن ابزار برش در محل در حین کار استفاده میشود.